在显示设备中,背光膜作为关键部件,其亮度均匀性直接影响屏幕显示效果。一旦出现亮度不均的问题,画面会出现明暗斑块,严重影响视觉体验。而导致这一问题的原因复杂多样,涉及原材料、生产工艺、结构设计等多个环节。

原材料质量差异是导致背光膜亮度不均的重要因素之一。背光膜通常由多种材料组成,如扩散膜、反射膜和增亮膜等。若这些原材料本身质量不稳定,例如扩散膜的扩散粒子分布不均匀,在光线传播过程中,就会导致光线散射程度不同,进而出现局部亮度差异。反射膜的反射率不一致,也会使光线反射效果参差不齐,影响整体亮度均匀性。此外,原材料的批次差异,若不同批次的材料性能参数存在波动,在生产过程中混合使用,也容易引发亮度不均问题。

生产工艺环节的缺陷同样不容忽视。在背光膜的涂布、复合等生产工序中,若工艺参数控制不当,容易产生亮度不均。以涂布工艺为例,涂布厚度的均匀性至关重要。如果涂布设备的辊筒压力不均匀,或者涂布速度不稳定,会导致涂布层厚度不一致,进而影响光线的透过和反射效果。在复合工艺中,若各层材料贴合时存在气泡、褶皱,不仅会阻碍光线传播,还会形成局部暗区。另外,生产环境的温湿度变化也会对工艺产生影响。例如,湿度较高时,部分材料可能会受潮变形,影响光线传导,造成亮度不均。

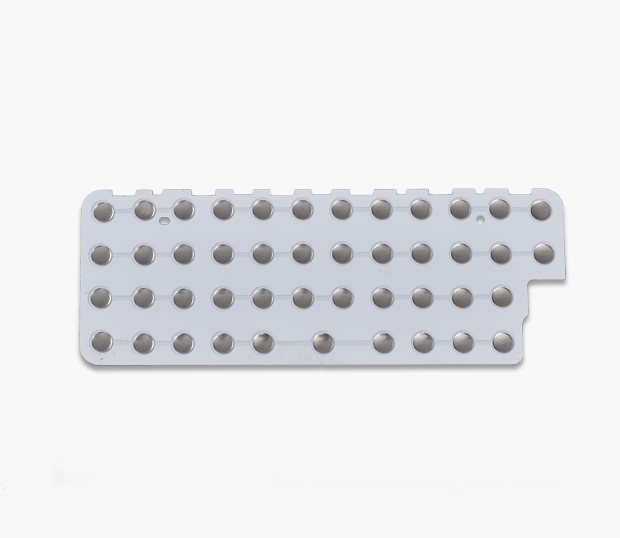

背光膜的结构设计不合理也可能引发亮度问题。背光模组中的导光板设计是关键,若导光板网点的大小、密度、分布不合理,光线在导光板内的传导和反射就无法达到理想状态。网点过密或过疏,都会导致光线在不同区域的出射强度不同,从而产生明暗差异。此外,背光膜与其他组件的匹配度也很重要。比如,背光膜与光源的距离不一致,会使各区域接收的光量不同;反射片与背光膜的贴合不紧密,存在缝隙,光线就会从缝隙处泄漏,造成局部亮度降低。

在使用过程中,外部环境因素和设备老化也可能造成背光膜亮度不均。长时间高温环境下使用,会加速背光膜材料的老化,使其光学性能下降,出现局部亮度衰减。而频繁的震动或挤压,可能导致背光膜内部结构变形,影响光线传播路径。此外,显示设备长期使用后,光源的光衰不一致,部分光源亮度下降明显,也会使背光膜呈现出亮度不均的现象。

背光膜出现亮度不均是由原材料、生产工艺、结构设计以及使用环境等多方面原因共同导致的。只有深入分析这些影响因素,在生产和使用过程中严格把控各个环节,才能有效解决背光膜亮度不均的问题,提升显示设备的显示质量 。